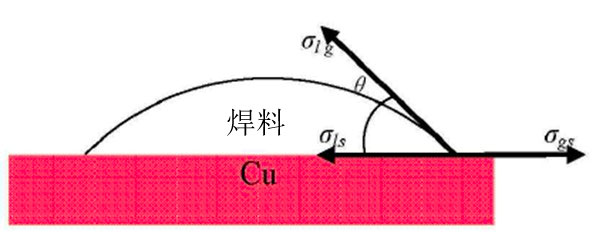

,潤濕性的好壞根據(jù)行業(yè)標(biāo)準(zhǔn)進(jìn)行判斷:

潤濕優(yōu)良:θ<30° ,且在焊點(diǎn)表面上可觀察到一層連續(xù)、均勻

、光滑

、無裂痕和無氣孔的附著良好的焊料

;

部分潤濕:θ>30°,從潤濕區(qū)域的邊緣上可看到母材金屬表面某些地方被焊料潤濕 ,而另一些地方未被潤濕

;

弱潤濕:在焊盤表面,初始被液態(tài)焊料潤濕,接著液態(tài)焊料產(chǎn)生部分收縮而形成不規(guī)則的液滴

;

不潤濕:θ>90°,焊料液滴在焊盤表面未鋪展,并可用外力除去

。

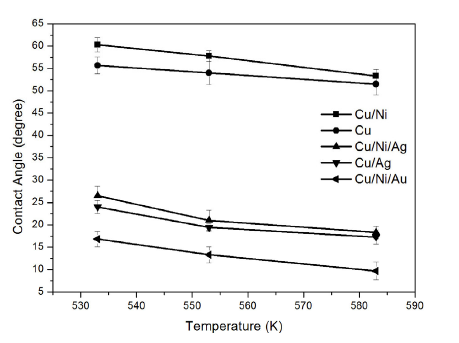

SAC305焊料在基板上的潤濕角

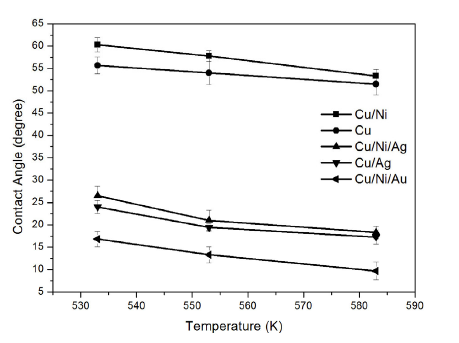

圖2 SAC305焊球在不同基板上不同溫度下的潤濕角

圖2表示 SAC305焊球在不同基板上隨溫度逐漸變化的潤濕角。根據(jù)數(shù)據(jù)分析,回流溫度在523K

和583K范圍內(nèi)時(shí),該焊料合金在

Cu/Ni、Cu、

Cu/Ni/Ag、

Cu/Ag、和Cu/Ni/Au等五種基板上均可潤濕。在同一基板上

,隨著溫度的升高,潤濕角逐漸減小

,表示較高的回流溫度提高了該焊料的潤濕性

。相同回流溫度下,該焊料合金在

Cu/Ni、

Cu、

Cu/Ni/Ag、Cu/Ag、和Cu/Ni/Au基板上潤濕角依次減小,特別是基板中含有Ag和Au的情況下變化特別明顯,在基板上的鋪展能力提高。

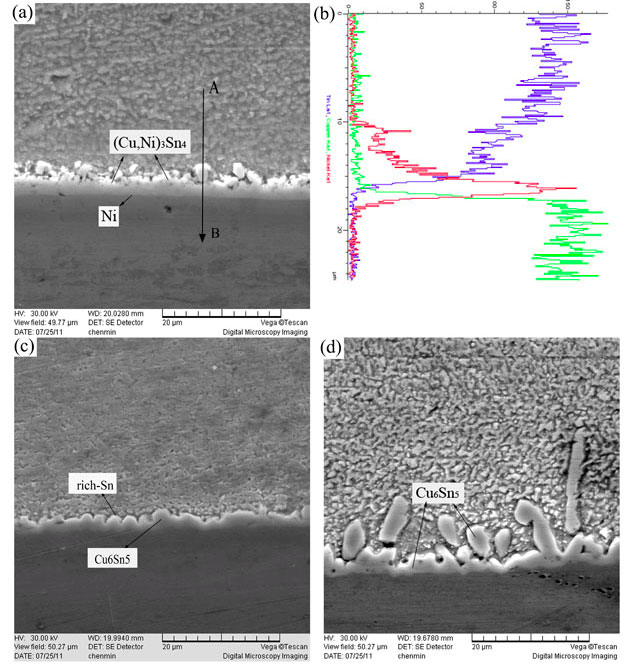

SAC305焊料與基板界面間的金屬間化合物

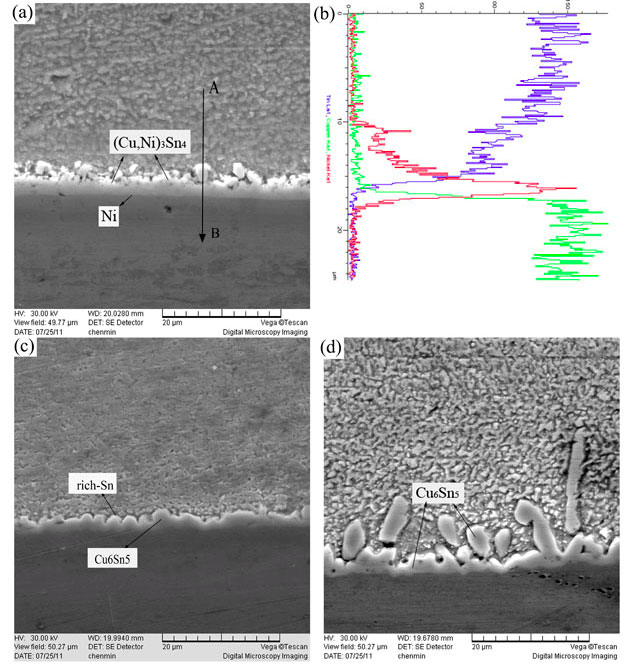

圖3反映了回流溫度為 523K時(shí),SAC305焊料在Cu/Ni、Cu和Cu/Ag基板上形成的金屬間化合物形貌。由圖3(a)可知 ,

Cu/Ni基板與SAC305焊料反應(yīng)形成平坦的暗灰色金屬間化合物層,并在靠近焊料處形成了少量塊狀化合物層 。由圖

3(b)界面處的元素分布確定該化合物為(Cu,Ni)3Sn4 。而

Cu 、

Cu/Ag基板與SAC305均形成了扇貝狀Cu6Sn5金屬間化合物 ,相比下

圖3(d)中的化合物厚度更大,且出現(xiàn)了細(xì)長的形貌 。

圖3 523K下SAC305焊料在不同基板上形成的界面形貌:

(a)Cu/Ni ,(

b)焊料和Cu界面的元素分布,(c)Cu和(d)Cu/Ag 。

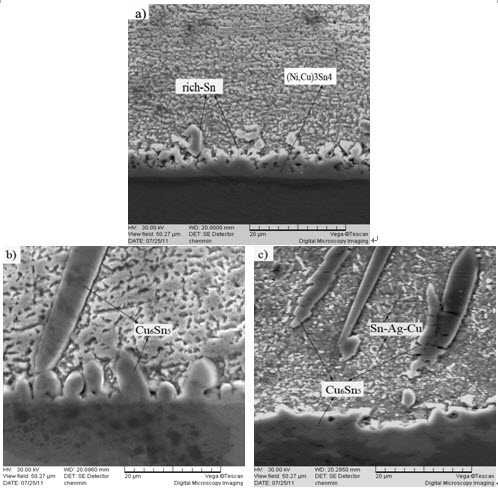

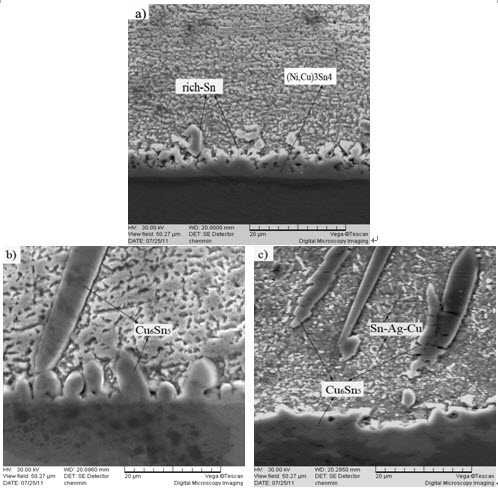

圖4 553K下SAC305焊料在不同基板上形成的界面形貌:

(a)Cu/Ni ,(

b)Cu和(c)Cu/Ag。

回流溫度為 553K時(shí) ,

SAC305焊料在Cu/Ni 、

Cu和Cu/Ag基板上形成的金屬間化合物形貌如圖(4)所示。Cu/Ni基板上 ,暗灰色的層狀金屬間化合物 (

Cu ,

Ni)3Sn4厚度增大;Cu基板與焊料形成的Cu6Sn5化合物晶粒更加粗大 ;

Cu/Ag基板上少量金屬間化合物已經(jīng)擴(kuò)散到焊料基體中 ,同時(shí)也出現(xiàn)了少量白色絮狀

Sn-Ag-Cu化合物。

圖5 583K下SAC305焊料在不同基板上形成的界面形貌:

- Cu/Ni

,(

b)Cu和(c)Cu/Ag 。

回流溫度為 583K時(shí),(Cu ,

Ni)3Sn4化合物厚度進(jìn)一步增大 ,扇貝狀的Cu

6Sn5化合物長寬比繼續(xù)增大,且大量擴(kuò)散到焊料基體中。由圖(3)、(4)和(5)可知,在523K和583K溫度區(qū)間內(nèi),溫度越高,元素?cái)U(kuò)散越充分,潤濕能力越強(qiáng)。這與圖(2)中的數(shù)據(jù)是一致的。

結(jié)論

1、基板中含有Ag或Au的情況下,SAC305焊料潤濕基板的能力明顯增強(qiáng)。

2、同一基板上,在523K和583K溫度范圍內(nèi),溫度越高,焊料元素的擴(kuò)散速率和金屬間化合物的形成速率越快,潤濕性越好。